15%. C’est, en moyenne, la part de tissu qui est jetée lors de la découpe d’un article textile. Derrière ce chiffre (trop) élevé, d’autres ressources sont gaspillées : de l’eau notamment, de l’énergie, des fibres textiles et autres déchets … sans parler des produits, parfois toxiques pour les sols, qui entrent dans le processus de fabrication d’un vêtement, d’un sac ou encore d’une paire de chaussures.

Chez TopTex, nous accordons beaucoup d’importance à la qualité de nos produits, mais jamais au détriment de l’environnement. C’est pourquoi nous avons à cœur de trouver des solutions innovantes pour réduire notre impact environnemental.

Alors, face à ce constat de gaspillage d’une partie des textiles, nous avons eu envie de nous associer à une démarche qui nous permettrait de réutiliser les chutes de tissu. Cette démarche porte un nom : le projet K-loop.

Porté par les marques de Kariban Brands, ce projet fait écho aux valeurs d’innovation, de collaboration et d’écoresponsabilité qui nous sont chères. Et pour aller encore plus loin, il était primordial d’y ajouter des exigences de transparence et de traçabilité.

On vous explique tout !

Le process K-loop, des matières recyclées pour une valorisation des déchets

Le projet K-loop, c’est donc un procédé de fabrication basé sur le recyclage et la valorisation de matières, pourtant destinées à être jetées. C’est ce qu’on appelle de l’économie circulaire : une boucle vertueuse, en somme !

C’est la marque Kimood, de KARIBAN BRANDS, qui initie ce procédé inédit au sein des marques du groupe TopTex. Alors, concrètement, comment s’articule le process K-loop ?

D’abord, des chutes de coton issues de la fabrication de t-shirts Kariban sont récupérées. Et lorsque c’est possible, ces morceaux de tissus sont séparés par couleurs. Ensuite, l’ensemble du textile récupéré est broyé, pour revenir à l’état de fibres.

KI5808

Sac cabas en coton "K-loop project" recyclé

Une fois ces fibres récupérées, il faut les rendre plus longues et plus solides. Elles sont alors entremêlées à du polyester. Et ce polyester est issu de bouteilles en plastique recyclable. Résultat : ces fibres peuvent à nouveau être tissées, c’est la fameuse boucle K-loop.

À partir de ces nouveaux fils, Kimood conçoit des sacs cabas KI5808, solides ET écoresponsables !

Et ce n’est pas tout : pour maximiser l’impact positif de ce projet, ensemble, avec KARIBAN BRANDS, nous avons tenu à lui donner encore plus d’envergure.

De l’économie circulaire oui, mais de la transparence aussi

Parce que cette démarche ne pouvait exister qu’à condition d’être totalement transparente et vérifiable, Kimood a travaillé sur la possibilité de tracer les produits K-loop.

Cette notion de traçabilité, c’est le fait de pouvoir reconstituer le parcours d’un produit, de son origine à sa distribution. Finalement, chaque sac fabriqué avec le procédé K-loop, aura son propre “passeport”. Il contiendra des informations uniques, transparentes et surtout fiables sur l’intégralité du parcours de chaque sac.

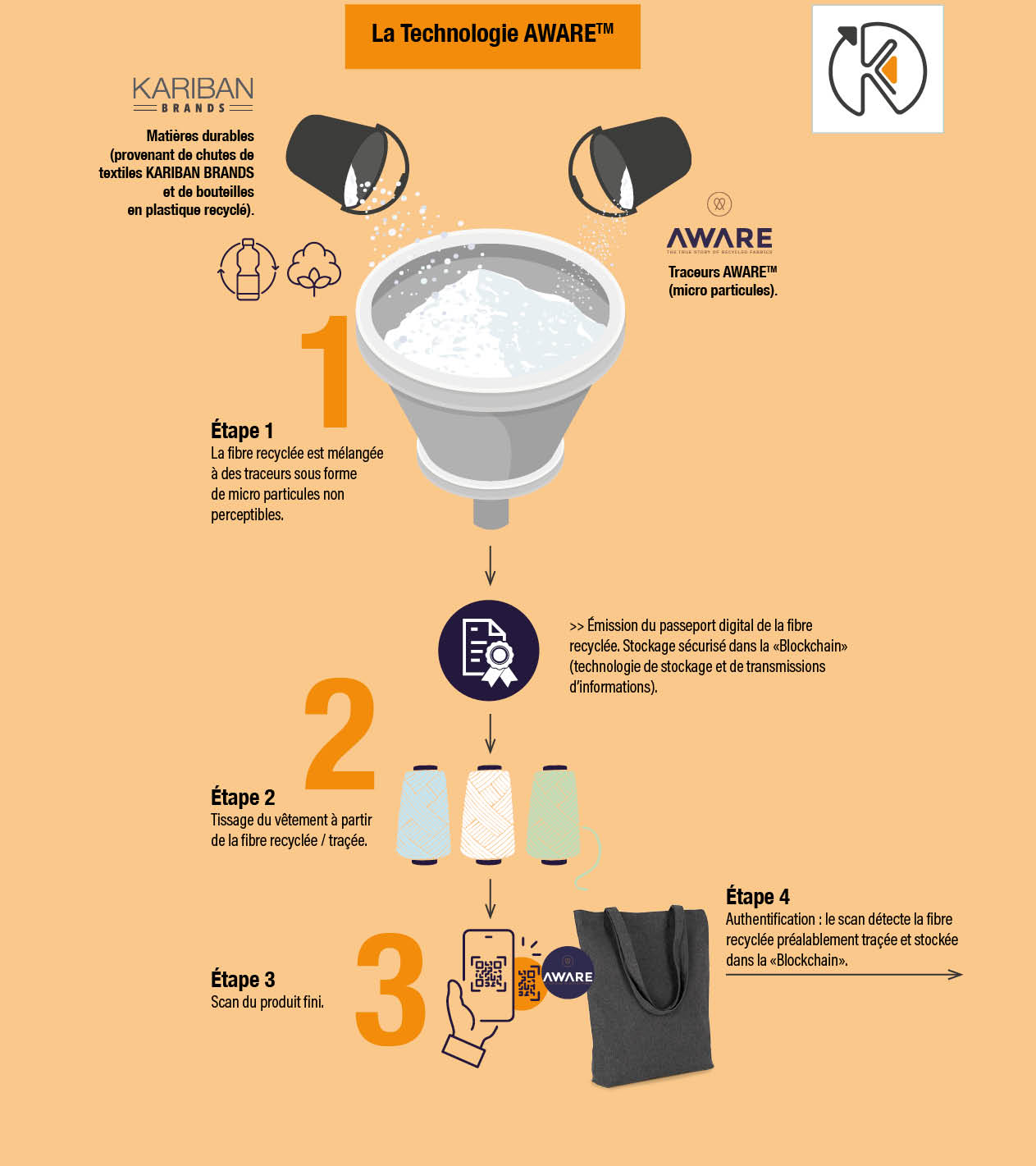

Comment ? grâce à Aware, qui conçoit justement des solutions de traçabilité des produits textiles, directement intégrées aux fibres.

Reprenons le process : une fois les chutes de coton broyées et associées à du plastique recyclé, de nouvelles fibres sont obtenues et prêtes à être tissées. Et bien au moment du tissage, de minuscules particules sont intégrées au fil. Elles constitueront pour chaque sac, une empreinte digitale unique et inaltérable. Ces informations pourront être scannées et consultées : de quoi garantir la provenance des matières, l’impact écologique réel et attester d’un article réellement recyclé !

D’ailleurs, pour que ces informations soient stockées de manière sécurisée, Aware fait appel à la fameuse blockchain : LE mode de stockage le plus sûr, sans intermédiaire et sans dépendance à un quelconque organisme, qui empêche toute modification des données qui y sont stockées. Ces données deviennent alors inviolables, et suivront le produit tout au long de sa vie, même s’il subit à nouveau une transformation.

Ainsi, Kimood a la certitude que chaque sac aura son parcours sauvegardé et sécurisé “pour toujours” : la garantie d’authenticité et d’honnêteté chère au projet K-loop !

Et la boucle K-loop est bouclée

Vous l’aurez compris : pour ce projet, les marques KARIBAN BRANDS ont voulu soigner tous les détails. Elles mettent tout en œuvre pour tendre vers une activité plus respectueuse de l’environnement et de ses ressources, et nous avons conscience qu’il faut aller toujours plus loin pour faire bouger les lignes.

Ainsi, le procédé K-loop n’a pas pour seule vocation de lutter contre le gaspillage !

Par dessus tout, la volonté est d’aller vers une mode durable, évidemment, mais avec des actions concrètes et tangibles, qui ont un impact sur le plus de niveaux possibles :

Axe n°1 : économies d’eau et valorisation de tissus destinés à être jetés

C’est évidemment la base de ce procédé : récupérer des chutes inutilisées, et conserver leur couleur initiale pour éviter d’avoir à les teindre. La teinture est en effet un procédé qui implique une utilisation d’eau, d’énergie et de substances chimiques. Alors, pour l’éviter, les chutes sont classées par couleur : le produit conçu avec les fibres recyclées sera alors de la même teinte que les chutes. Si les morceaux de tissus sont trop petits, ou trop peu nombreux pour être triés, ils sont mélangés ensemble sans distinction : on appelle ce mélange “Jhoot”. Zéro gaspillage !

Axe n°2 : inclure une part de coton biologique

Dès que possible, les chutes de coton biologique issues de la production des marques de KARIBAN BRANDS sont récupérées. La culture du coton bio est très encadrée, et moins nocive que celle du coton traditionnel : elle est moins gourmande en eau et en énergie, en plus d’éviter l’épuisement des sols à cause de produits toxiques.

C’est donc une matière que nous tendons à privilégier le plus souvent, et dont nous pouvons encore maximiser l’impact, en la recyclant dans le procédé K-loop.

Axe n°3 : recyclage de plastique (PET)

Pour allonger et renforcer les fils de coton recyclés, nous ajoutons du polyester. Il est issu de bouteilles en plastique qui seront broyées et retravaillées, pour obtenir des fibres capables d’être tissées. L’objectif : donner une seconde vie à ces bouteilles et réduire les particules de plastique, qui terminent malheureusement trop souvent dans nos océans.

En plus, les fibres de polyester sont souples et solides, et confèrent aux sacs Kimood une excellente résistance dans le temps.

Axe n°4 : réduction de l’empreinte carbone

Les usines en charge de la conception des sacs Kimood sont à seulement 20km des centres de filatures KARIBAN BRANDS (où sont récupérées les chutes de tissus). Forcément, les déplacements sont réduits et optimisés, donc moins de transport = moins d’émissions de carbone ! Pouvoir bénéficier d’un circuit court à ce stade de la conception, contribue à diminuer encore davantage l’empreinte écologique finale des sacs cabas Kimood en coton.

Axe n°5 : traçabilité des produits finis

Pour inscrire ce procédé dans une véritable démarche sincère et certifiable, il est important de pouvoir prouver l’engagement durable. Ainsi, les traceurs intégrés au fil garantissent une sauvegarde définitive des informations sur le parcours des produits.

Comme vu précédemment, chaque passeport est enregistré sur la blockchain publique, et contient des renseignements précis, impossibles à modifier : origine des matières, énergies économisées, respect social …

Kimood a souhaité apporter une preuve tangible de la conception responsable de ses sacs KI5808 : c’est chose faite grâce aux passeports Aware !

Un projet collaboratif qui nous tient à coeur

Derrière K-loop, se cachent des équipes enthousiastes et impliquées, qui ont collaboré pour créer un procédé le plus rigoureux possible. Chacun des experts dispose d’un savoir-faire précis, et ensemble, ils sont comme les maillons d’une chaîne : c’est lorsque tout s’imbrique qu’un projet bien ficelé voit le jour. Rien de tout cela n’aurait été possible sans la ténacité des collaborateurs et des partenaires du projet !

Parmi ces experts, il y a Matteo Borri, responsable marques chez KARIBAN BRANDS et créateur de la marque Kimood. Cet amoureux de la Nature et des valeurs humaines s’attache à donner un sens profond à son travail, tout au long de la conception des produits Kimood.

Son engagement sans faille se ressent dans l’ADN même du projet K-loop.

En parallèle, pour rendre ces actions vérifiables, la technologie Aware était l’alliée idéale : non seulement parce que c’est un organisme indépendant, mais aussi parce que leurs valeurs de transparence et d’honnêteté étaient indispensables au projet. C’est grâce à eux qu’il est aujourd’hui possible d’attester d’un procédé réellement et objectivement écoresponsable.

Les équipes de KARIBAN BRANDS, et celles du groupe TopTex, n’ont eu de cesse de chercher les solutions les plus adaptées et les plus efficaces, pour aboutir à un résultat précis et soigné que nous sommes fiers de pouvoir vous présenter aujourd’hui !

Pour limiter notre impact environnemental, ensemble

Au sein du groupe TopTex, nous sommes pleinement conscients qu’en tant qu’acteur de l’industrie textile, nous avons plus que jamais un rôle à jouer dans l’économie des ressources, et la préservation de notre environnement.

Les équipes de KARIBAN BRANDS ont travaillé sans relâche, pour analyser, corriger et optimiser chaque étape du cycle K-loop. Et ensemble, nous continuerons toujours à nous remettre en question, et à procéder à des ajustements pour que nos efforts soient récompensés par des retombées toujours plus positives.

Ce qui est déjà très gratifiant, c’est de pouvoir affirmer que le procédé de production K-loop a un véritable impact quantifiable. En effet, 1 seul sac KI5808 conçu avec cette méthode, c’est :

- des matériaux recyclés : 73% de coton recyclé, 25% de polyester recyclé et 2% d’autres fibres provenant de chutes de tissus des produits KARIBAN BRANDS

- de l’eau économisée : 1048 litres d’eau qui ne seront pas utilisées pour produire et cultiver du coton, ou encore pour le teindre dans un nouveau coloris

- des terres préservées, et des émissions de carbone évitées : 0,000061 hectares de sols qui ne seront pas abîmés par des pesticides, et 0,8kg de CO2 non émis

- des déchets valorisés et réduits : 3,6 bouteilles plastiques de 50cl qui ne finiront pas dans nos mers, et 0,18kg de déchets non produits du fait de la récupération de matières existantes

Le tout sans perdre de vue l’objectif de qualité, qui était de vous proposer à l’arrivée, un tote bag à la contenance idéale, et au tissu agréable et résistant.

Nous vous avons embarqué dans le processus de valorisation K-loop, pour vous en présenter chaque détail, chaque étape et chaque intervenant de manière totalement transparente et la plus complète possible. De l’implication des équipes, à la qualité de nos partenaires, en passant par les aspects techniques et logistiques : nous sommes fiers que ce projet ait vu le jour, et nous n’aurons de cesse de participer à son optimisation au fil du temps.

En 2022, la boucle K-loop est lancée, et elle tourne en continu : nous avons hâte de l’enrichir et de l’améliorer encore et encore, pour étendre ce procédé de fabrication à d’autres articles du groupe TopTex. D’ailleurs, chez KARIBAN BRANDS, des développements sont actuellement en cours sur de nouveaux produits K-loop, qui devraient très bientôt voir le jour !

Alors, pour les années à venir, nous sommes encore plus déterminés à privilégier le recyclage et la valorisation, pour lutter contre le gaspillage de matières et de ressources. Tout comme nous mettrons toujours un point d’honneur à proposer à nos équipes, et à nos usines partenaires, des conditions de travail sûres et saines, dans le respect de l’humain sans distinction.

Pour toutes ces raisons, le projet K-loop résonne plus que jamais, dans un monde où le développement durable est notre mission à tous, et où chaque pas contribue à l’effort collectif.

Une chose est sûre : nous tâcherons de faire mieux qu’hier, pour contribuer à rendre meilleur le monde de demain !